Dossier, Teil 1 - Windsurfen findet in der Natur statt und die meisten Menschen freuen sich, wenn diese Natur möglichst intakt ist.

Wir nutzen für unseren Sport aber meistens Boards, die so gut wie nicht recyclingfähig sind. Im Produktionsprozess wird massiv auf nicht nachhaltige und teilweise gesundheitsschädliche Kunstoffprodukte auf Erdölbasis gesetzt. Muss das so sein? Oder gibt es Alternativen?

Ein alternativer Ansatz

Einen interessanten Ansatz, den Kunststoff EPS, dessen Grundstoff Styrol aus Erdöl gewonnen wird, durch einen kompostierbaren natürlichen Stoff zu ersetzen, hat die Firma Ecovativedesign gefunden. EPS (expandierter Polystyrol-Hartschaum), umgangssprachlich auch Styropor genannt, macht volumenmäßig einen großen Teil eines Boards aus, denn es handelt sich um den Kern.

Die im US-Bundesstaat New York ansässige Firma entstand 2007 als Startup zweier Studenten, Eben Bayer und Gavin McIntyre. Beide hatten einen Weg gefunden, um aus landwirtschaftlichen Abfällen und Pilzmyzel einen leichten, aber stabilen Werkstoff herzustellen. Mit diesem umweltfreundlichen Konzept im Portfolio gewann die Firma reihenweise Zuschüsse und produziert diesen Werkstoff nun in Serie. Zunächst war der Werkstoff als Verpackungsmaterial gedacht.

|

|

Die beiden Gründer dachten neben der breiten Verwendung als Verpackungsmaterial aber auch an Surfboards und prüften die Möglichkeit die Blanks (Rohlinge) in großen Formen wachsen zu lassen.

Der Herstellungsprozess

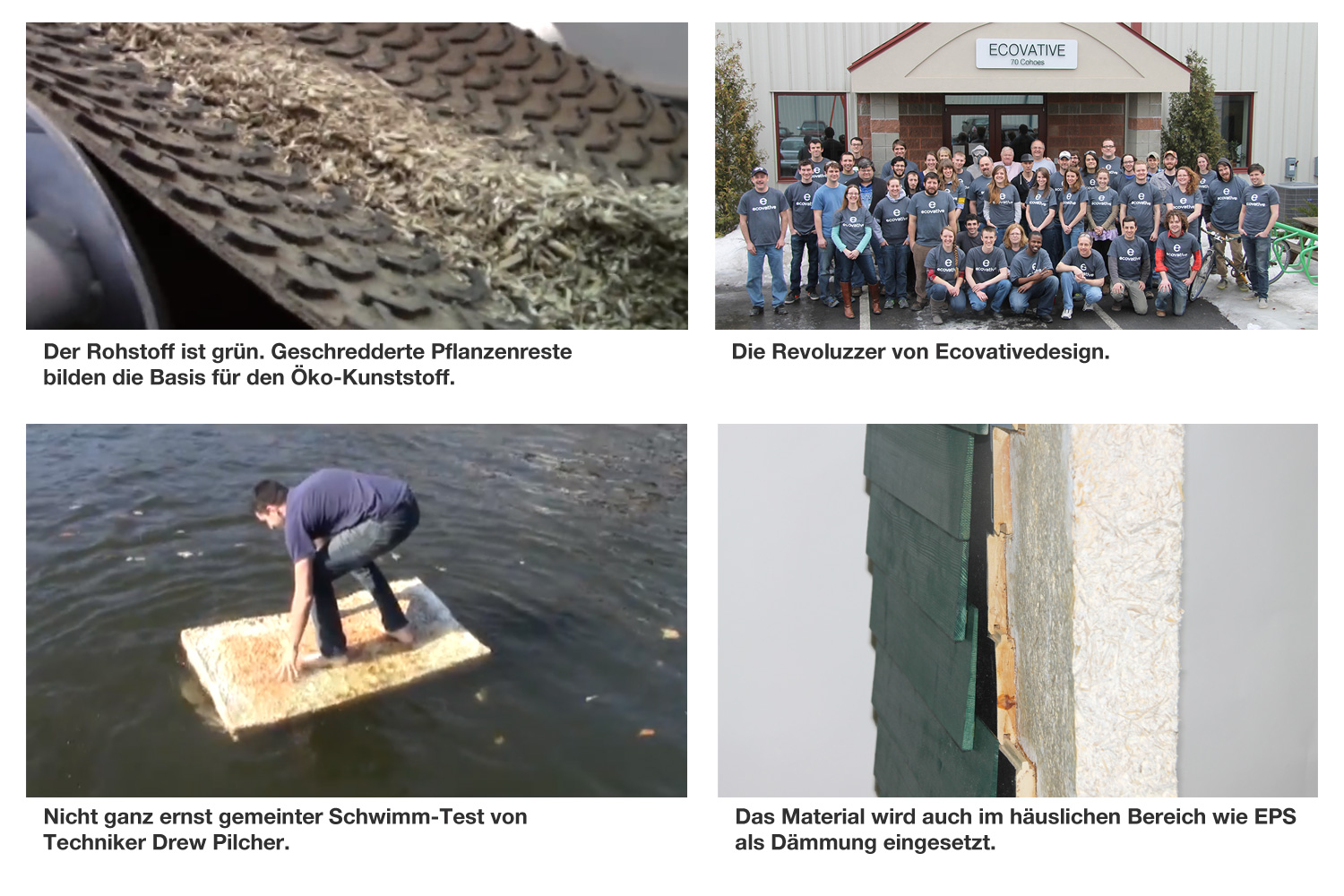

Getrocknete und geschredderte pflanzliche Abfälle (z.B. Stroh oder Weizenspreu) werden in eine Form gegeben, mit einem Pilzmyzel geimpft und angefeuchtet. Der Pilz durchwächst dann die pflanzlichen Stoffe und verfestigt sie dabei. Fruchtkörper und Sporen werden nicht gebildet. Nach etwa vier Tagen ist der Prozess (siehe Animation weiter unten) beendet und der Pilz-Blank wird getrocknet. Der Herstellungsprozess ist eigentlich ein Wachstumsprozess, der aus Abfall ein Produkt entstehen lässt.

Mit der Trocknung wird der Pilz abgetötet und man bekommt ein kompostierbares Rohmaterial. Dieser Blank, der etwa 90% des Volumens eines Boards ausmacht, kann nun weiterverarbeitet und laminiert werden. Seine Stärke erlangt das Myzel übrigens durch Chitin. Das Essigsäureamid Chitin findet man auch in Krabbenpanzern oder Insektenskeletten. Es ist nach Cellulose die zweithäufigste organische Substanz auf der Erde. |